Испытания методом одноплоскостного среза

Мирный Анатолий ЮрьевичДоцент Геологического факультета МГУ им. М.В. Ломоносова, к.т.н., генеральный директор ООО «Независимая геотехника»info@indep-geo.ru

Мирный Анатолий ЮрьевичДоцент Геологического факультета МГУ им. М.В. Ломоносова, к.т.н., генеральный директор ООО «Независимая геотехника»info@indep-geo.ruЦикл статей о лабораторных методах испытаний продолжается темой сдвиговых испытаний. С момента появления теории прочности Кулона-Мора было создано большое количество модификаций приборов с различными возможностями. Эта статья о классическом испытании методом одноплоскостного среза, позволяющем определять параметры сопротивления сдвигу для условия прочности Кулона-Мора - угол внутреннего трения и удельное сцепление.

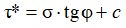

Метод одноплоскостного среза является одним из старейших методов лабораторного определения параметров сопротивления сдвигу дисперсных грунтов. Это объясняется его понятной схемой, высокой универсальностью и простотой реализации. В ходе опыта в образце формируется фиксированная поверхность скольжения, на которой действуют нормальные (σ) и касательные (τ) напряжения, подчиняющиеся закону Кулона:

Таким образом, установив в ходе опыта предельное значение касательной силы, можно определить параметры сопротивления сдвигу дисперсного грунта - угол внутреннего трения φ и удельное сцепление c.

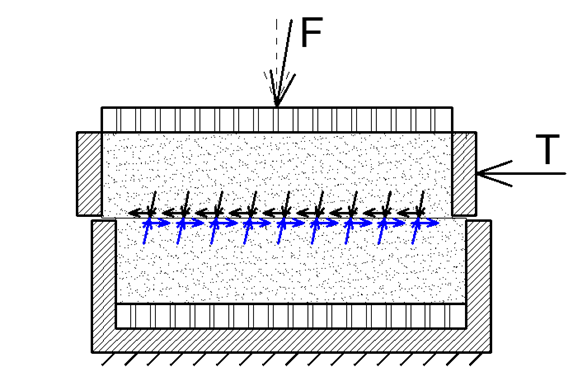

К сожалению, простое аналитическое обоснование не всегда гарантирует простоту конструкции, так как реализация описанного метода испытания сталкивается с рядом трудностей. Исторически, первой конструкцией является прибор с подвижной верхней кареткой. Данная схема использовалась многими авторами, но в нашей стране наиболее известен прибор конструкции Н.Н. Маслова - Ю.Ю. Лурье (1949), позднее переработанный институтом Гидропроект. В данных приборах нижняя каретка зафиксирована на основании, а верхняя перемещается под действием сдвигающей силы. С ростом перемещений каретки возникает некоторое отклонение действующей нормальной силы от перпендикуляра к поверхности скольжения, что в результате приводит к погрешности определения усилий. Для компенсации данного недостатка приходится применять сложные узлы приложения нормального усилия.

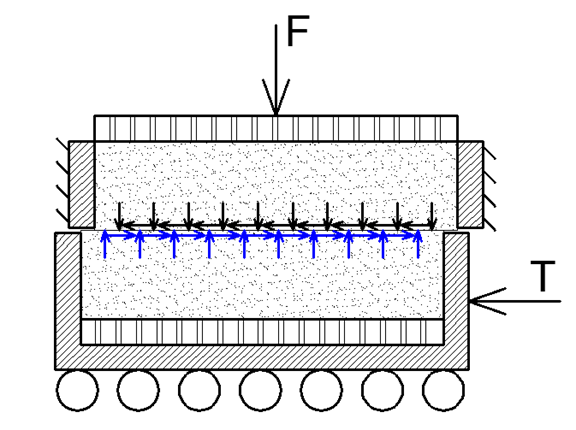

Данного недостатка лишена конструкция с подвижной нижней кареткой, располагаемой на подшипниках. В этом случае вертикальная сила, прикладываемая к верхнему штампу, всегда остается перпендикулярной в ходе опыта, и для ее создания может использоваться любая стандартная нагрузочная рама. Возникает понятие «срезной коробки» - оснастки для проведения испытаний одноплоскостного среза.

В таких приборах принципиальное значение имеет конструкция подшипников: с одной стороны, они не должны оказывать существенного сопротивления сдвигу нижней каретки, с другой - воспринимать значительное вертикальное усилие, передающееся через образец и нижний штамп. ООО НПП «Геотек» использует в конструкциях срезных коробок шариковые линейные подшипники, что позволяет также обеспечивать строгую прямолинейность перемещений нижней каретки.

При проведении опыта принципиально важно установить достаточную величину зазора между подвижной и неподвижной каретками. Его величина должна быть достаточной, чтобы исключить паразитное трение и не допустить заклинивания прибора при попадании частиц. С другой стороны, слишком большая величина зазора приводит к нарушению схемы испытания - вместо поверхности среза может образоваться слой небольшой толщины в состоянии простого сдвига, что приведет к искажению результатов.

Общим недостатком для всех приборов одноплоскостного среза является изменение площади соприкосновения верхней и нижней частей образца по поверхности скольжения. С ростом перемещения каретки фактическая площадь уменьшается, что приводит к ошибке расчета действующих напряжений - в то время как нормальное напряжение считается постоянным, его фактическое значение увеличивается. В связи с этим не рекомендуется определение сопротивления сдвигу при перемещениях каретки, превышающих 10% диаметра образца.

В соответствии с ГОСТ 12248-2010 испытания одноплоскостного среза могут проводиться по нескольким различным схемам. Консолидированно-дренированные испытания – «медленный срез» - проводятся для грунтов, консолидация которых в естественных условиях завершилась, а передача нагрузки происходит постепенно. Образцы для консолидированно-дренированных испытаний подвергаются предварительному уплотнению до стабилизации деформаций, а приложение нагрузки происходит медленно. В ходе таких испытаний определяются эффективные значения параметров сопротивления сдвигу φ' и c'.

Неконсолидированно-недренированные испытания – «быстрый срез» - проводятся для грунтов с числом текучести IL > 0,5 и находящихся в нестабилизированном состоянии. В таких грунтах всегда присутствует поровое давление, не позволяющее в полной мере реализоваться внутреннему трению в скелете грунта. Соответственно, образцы перед испытанием не уплотняются, а приложение нагрузки осуществляется с высокой скоростью, чтобы не допустить рассеивания порового давления. Испытания в данном режиме широкого используются для оценки устойчивости слабых оснований, в первую очередь в дорожном строительстве. Тем не менее, с принципиальной точки зрения к данному методу возникают некоторые вопросы.

Во-первых, конструкция прибора одноплоскостного среза не позволяет обеспечить недренированный режим в ходе испытания, так как избыточное поровое давление может рассеиваться через зазор между верхней и нижней каретками. При этом, по понятным причинам, невозможно использовать для герметизации зазора эластичную мембрану, как это делается в приборах перекашивания и простого сдвига, о которых мы расскажем позднее. Во-вторых, в ходе опыта измерение порового давления вблизи поверхности скольжения крайне затруднено и никогда не выполняется, следовательно, невозможно перейти к эффективным значениям напряжений и получить параметры сопротивления сдвигу. В результате в готовящейся редакции ГОСТ 12248.1 данный вид испытаний не упоминается. Вместо него следует применять испытания трехосного сжатия в неконсолидированно-недренированном режиме, либо испытания крыльчаткой.

Еще один вид испытания - так называемый «срез плашка по плашке» - проводится для определения остаточного сопротивления сдвигу на уже образовавшейся поверхности скольжения при расчетах устойчивости откосов и склонов. Для его выполнения необходимо разрушить образец по схеме КД, а далее загладить поверхность полученных частей образца ножом, смочить водой, соединить и повторить испытание. Это позволяет при определении остаточного сопротивления сдвигу устранить погрешность, вызванную площадью соприкосновения частей образца. Кроме того, это единственный возможный способ определения остаточной прочности при статическом нагружении образца.

Статическое нагружение подразумевает, что касательная (сдвигающая) нагрузка прикладывается небольшими ступенями с выдержкой каждой ступени до стабилизации перемещений каретки. По мере приближения к предельному сопротивлению сдвигу величина ступеней уменьшается, а перемещений растут. За точку разрушения принимается та величина нагрузки, при которой перемещения каретки не стабилизируются, либо их величина превышает 10% диаметра образца.

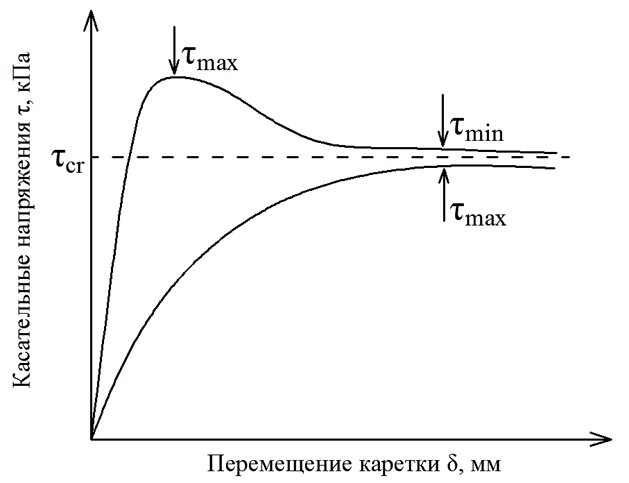

Более удобным является кинематическое приложение сдвигающей нагрузки - в этом случае каретка перемещается с некоторой постоянной скоростью, при этом ведется измерение возникающего усилия реакции. После достижения предельного сопротивления сдвигу реакция начинает снижаться, что позволяет определить не только пиковую, но и остаточную прочность образца (при условии, что реакция стабилизируется при перемещениях не более 10% диаметра образца).

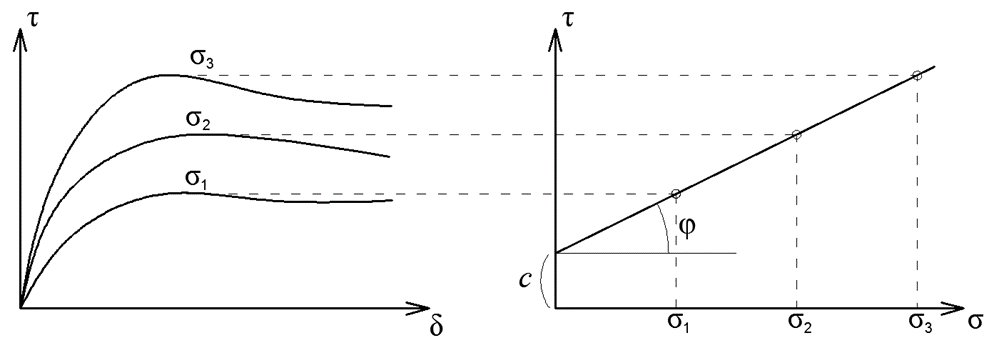

Дальнейшая обработка результатов испытания хорошо знакома каждому специалисту и не зависит от схемы испытания. В ходе испытания 3 или 4 образцов при различных значениях вертикального давления получается семейство графиков зависимости сопротивления сдвигу от перемещений каретки. Максимальные (пиковые) значения сопротивления сдвигу наносятся на диаграмму зависимости касательных напряжений от нормальных, после чего по результатам линейной аппроксимации определяются параметры сопротивления сдвигу - угол внутреннего трения φ и удельное сцепление c.

ООО НПП «Геотек» производит различное оборудование для испытаний дисперсных грунтов методом одноплоскостного среза. В составе комплекса «АСИС Стандарт» предлагается автоматизированный прибор одноплоскостного среза, который обеспечивает испытания нормально уплотненных грунтов на одноплоскостной срез по ГОСТ 12248. В составе комплекса «АСИС Про» предлагается комплект оборудования, который обеспечивает испытания на одноплоскостной срез как нормально уплотненных, так и переуплотненных грунтов. Все оборудование обеспечивает проведения испытаний в автоматизированном режиме при статическом или кинематическом силовом воздействии.

Более подробную техническую информацию можно получить у специалистов компании или на сайте www.npp-geotek.ru.

Список литературы

Болдырев Г.Г. Методы определения механических свойств грунтов с комментариями к ГОСТ 12248-2010. М.: Прондо, 2014.

ГОСТ 12248-2010. Грунты. Методы лабораторного определения характеристик прочности и деформируемости.

ГОСТ 12248.1 (проект). Грунты. Определение характеристик прочности методом одноплоскостного среза

ASTM D3080-04. Standard Test Method for Direct Shear Test of Soils Under Consolidated Drained Conditions

Журнал остается бесплатным и продолжает развиваться.

Нам очень нужна поддержка читателей.

Поддержите нас один раз за год

Поддерживайте нас каждый месяц